Micro e nanotecnologia/Microtecnologia/Processi successivi/Ossidazione

L'ossidazione è un processo indispensabile nella realizzazione dei circuiti integrati, infatti gli ossidi svolgono il fondamentale ruolo di isolanti (separano le diverse regioni attive dei dispositivi) o di passivanti (proteggono i dispositivi da fattori esterni come impurità, umidità ecc.). Tra gli ossidi più utilizzati si trova, certamente, l'ossido di silicio (biossido di silicio).

I processi per ottenere gli ossidi sono due:

- deposizione

- accrescimento termico

Le proprietà degli ossidi ottenuti con le due tecniche sono diverse e quindi è diverso l'uso che si fa di tali ossidi. Gli ossidi accresciuti termicamente risultano essere di migliore qualità rispetto a quelli depositati e presentano caratteristiche dielettriche ed isolanti migliori, vengono quindi utilizzati, ad esempio, come ossido di gate dei transistori MOSFET, gli ossidi deposti sono di qualità peggiore e vengono, ad esempio, utilizzati come ossidi sacrificali ( si tratta di strati di ossido che vengono deposti sul wafer di silicio e successivamente rimossi per eliminare i difetti della superficie).

Esiste un terzo tipo di ossido, si tratta dell'ossido nativo. Ogni volta che un wafer è esposto all'aria (agente ossidante), su di esso si forma, spontaneamente ed in breve tempo, un sottile strato di ossido (circa 2 nm) detto appunto ossido nativo. Di questo ossido si dovrà tener conto in caso di una successiva ossidazione della superficie del wafer: l'ossido nativo andrà a contribuire allo spessore complessivo dell'ossido.Si vanno ora ad analizzare più nel dettaglio i diversi processi di ossidazione.

Ossidazione termica

[modifica | modifica sorgente]L'ossidazione termica è un processo che avviene ad elevate temperature (tra i 600 ed i 1200 °C) ed a pressioni prossime a quella atmosferica. L'ossido si forma a partire dal silicio del substrato cioè, è il silicio del substrato che reagisce e si consuma per formare l'ossido di silicio. A causa della diversa densità atomica tra silicio e ossido di silicio, lo spessore finale dell'ossido accresciuto risulterà maggiore dello spessore del silicio consumato nel processo. Il processo di ossidazione termica può avvenire in due differenti modi:

- ossidazione per via secca (dry oxidation)

- ossidazione per via umida (wet o steam oxidation)

Nell'ossidazione per via secca l'agente ossidante è l'ossigeno, la reazione che avviene è la seguente:

Una molecola di silicio reagisce con una molecola di ossigeno per formare una molecola di ossido.

Nell'ossidazione per via umida è l'acqua (in forma gassosa) a svolgere il ruolo di ossidante:

Notare come ci sia bisogno nella steam oxidation di due molecole di ossidante per ogni molecola di silicio.

L'idrogeno liberato nella reazione deve attraversare lo strato di ossido prima di liberarsi nell'ambiente. Durante l'attraversamento dell'ossido può incontrare degli ioni e formare dei gruppi idrossilici . Ci si aspetta, quindi, che l'ossido steam abbia caratteristiche elettriche inferiori al dry oxide dovute al minor peso specifico ed al minor grado di cristallinità. L'ossido che si ottiene, in tutti e due i tipi di ossidazione, presenta una struttura amorfa e porosa. Questo è molto utile, infatti l'ossidante deve attraversare lo strato di ossido che man mano si forma per andare a reagire con la superficie del wafer di silicio e continuare ad accrescere altro ossido. Un'importante differenza nell'ossidazione termica rispetto ad altre tecniche di ossidazione è che il substrato di silicio iniziale viene consumato (in parte) per permettere la formazione dell'ossido.

La velocità del processo di crescita dell'ossido è variabile nel tempo. All'inizio la reazione è più veloce perché gli ossidanti incontrano immediatamente la superficie del silicio e il processo è limitato solo dalla velocità di reazione superficiale, mano a mano che l'ossido si forma la reazione rallenta, infatti le molecole di ossidante dovranno prima diffondere attraverso l'ossido già formato e poi reagire con il substrato per formare altro ossido, in questo caso la reazione è limitata dal fenomeno di diffusione. L'ossidazione per via umida risulta essere più veloce di quella per via secca, tuttavia gli ossidi ottenuti in questo secondo modo sono di qualità migliore. Per risparmiare tempo ed ottenere comunque elevate caratteristiche dell'ossido, molto spesso, nella realizzazione dei dispositivi, si sceglie di realizzare un primo strato sottile di ossido per ossidazione secca, accrescere poi velocemente uno strato di ossido più spesso mediante ossidazione per via umida, ed ultimare l'ossidazione con un ulteriore strato sottile di ossido ottenuto per via secca (e quindi di migliore qualità).

NOTA: mentre nell'ossidazione termica per via secca (dry) sarà inizialmente presente uno strato di ossido nativo, questo strato non ci sarà in una ossidazione per via umida (wet). Infatti, nell'ossidazione secca, il silicio reagisce a formare l'ossido nativo appena viene esposto all'ossigeno, questo non avviene quando il silicio viene esposto al vapore acqueo.

Modello di Deal-Grove

[modifica | modifica sorgente]

Il modello Deal-Grove è un semplice modello che caratterizza la cinetica dell'ossidazione termica. Le reazioni chimiche si hanno all'interfaccia , quindi la specie ossidante ( per il dry e per la steam) deve diffondere nello strato di ossido già formato prima di poter raggiungere l'interfaccia. Applicando una certa quantità di gas reagente, sullo strato di silicio crescerà un film d’ossido. Si hanno due fasi che caratterizzano la cinetica dell'ossidazione:

- trasporto della specie ossidante attraverso l'ossido verso l'interfaccia ;

- reazione chimica all'interfaccia;

All'equilibrio si crea una concentrazione di specie ossidante a contatto con la superficie dell'ossido pari a che risulta proporzionale alla pressione parziale del gas ossidante sulla superficie dell'ossido (legge di Henry). Indicando con la concentrazione di ossidante che si ha sull'interfaccia dopo che questo ha diffuso nell'ossido, possiamo esprimere mediante la legge di Fick il flusso:

| (1) |

dove è il coefficiente di diffusione dell'ossidante nell'ossido e è lo spessore dell'ossido. indica la diffusione delle specie ossidanti attraverso l’ossido di silicio.

All'interfaccia , specie ossidante e reagiscono chimicamente. Assumendo che il flusso di reazione sia proporzionale alla concentrazione della specie ossidante possiamo scrivere:

| (2) |

dove è la velocità di reazione superficiale.

e sono dunque flussi, ovvero il numero di molecole che attraversano un’area unitaria nell’unità di tempo.

In condizioni stazionarie si ha un equilibrio dinamico in cui i due flussi sono eguali:

| (3) |

Quindi:

| (4) |

Da cui si ricava e sostituendo nella equazione 2 si ha:

| (5) |

Se definisco il numero di molecole della specie ossidante incorporate nell’ossido per unità di volume, il tasso di crescita dello spessore dello strato di ossido sarà:

separando le variabili:

si noti che il primo estremo di integrazione del secondo integrale assume che al tempo , lo spessore dell’ossido è nullo, ma ciò non è vero in quanto bisogna considerare l’ossido nativo il cui spessore si aggira intorno ai (Ossido nativo: a contatto con ambiente ossidante la superficie del semiconduttore si ossida).

Bisogna quindi considerare un istante precedente ove lo spessore dell’ era nullo:

Risolvendo:

Quindi:

| (6) |

Per tempi piccoli possiamo sviluppare la radice quadrata al primo ordine ed ottenere la soluzione:

| (7) |

ove abbiamo definito e

La crescita dell'ossido segue una legge lineare con il tempo proporzionalmente al coefficiente Mentre per tempi lunghi la soluzione è:

| (8) |

il che evidenzia una relazione proporzionale alla radice quadrata del tempo di ossidazione quindi con un tasso di crescita parabolico.

Si può dire dunque, che per tempi brevi la crescita è limitata dalla reazione superficiale mentre per tempi lunghi la crescita è limitata dalla diffusione attraverso l’

Il coefficiente di crescita varia in funzione della temperatura ed è chiamato coefficiente di crescita lineare; in particolare, varia secondo la legge:

| (8) |

Si noti che esso cresce al crescere della temperatura ovvero dell’energia fornita alla reazione.

Dal grafico notiamo una differenza tra dry e steam; quest’ultima a parità di temperatura ha valori molto più grandi, quindi è molto più veloce! Il coefficiente di crescita lineare, inoltre, è legato alla velocità con cui gli atomi di vengono incorporati nella struttura dell’ossido. Questa velocità dipende dalla densità superficiale di atomi di ed è funzione perciò dall'orientazione. Poiché la densità di atomi di è maggiore nel piano (111) rispetto al piano (100), anche il coefficiente di crescita sarà maggiore nel piano (111).

Anche il coefficiente di crescita parabolico varia con la temperatura con la stessa legge:

| (9) |

e pure in questo caso l’ossidazione con vapore ha velocità molto maggiore rispetto a quella secco; ciò è dovuto al fatto che la molecola di anche se è maggiore in dimensione della molecola di (usata a secco) è presente all’interno della camera di processo nella sua forma ionica: e è proprio la minor dimensione di quest’ultima a spiegare la sua maggiore diffusività nell’ossido di silicio e quindi la maggior velocità dell’ossidazione steam.

Il coefficiente di crescita parabolico, a differenza di quello lineare, è indipendente dall’orientazione del cristallo, poiché è legato ad un processo di diffusione della specie ossidante attraverso uno strato amorfo!

Ossidi sottili

[modifica | modifica sorgente]Il modello Deal Grove non funziona per ossidi molto sottili (<20 mm). La crescita di questi ossidi è infatti regolata da una relazione parabolica; questo poiché nello strato iniziale della crescita per via secca vi è una forte sollecitazione di compressione dello strato d’ossido. Ciò riduce il coefficiente di diffusione dell’ossigeno nell’ossido perciò per ossidi sottili il valore può essere sufficientemente piccolo da rendere trascurabile il termine nell’equazione. Pertanto si ottiene una crescita iniziale di tipo parabolico. Le relazioni che regolano la crescita di un ossido sottile sono:

| (10) |

ove

Di conseguenza:

| (11) |

Otteniamo quindi una crescita parabolica.

Fornaci per ossidazione termica

[modifica | modifica sorgente]La fornace per realizzare l' ossidazione termica è costituita essenzialmente da un tubo di quarzo dove vengono poste le fette di silicio. Tali fette sono caricate su una navicella di quarzo. Il riscaldamento della camera viene fatto tramite una resistenza (Resistance Heater) che porta la temperatura della camera fino ai valori richiesti dalle cinetiche di reazione.

In una estremità del tubo si inseriscono i gas reagenti (, ed altri) mentre nell'altra estremità del tubo si inseriscono le fette di silicio e si fanno evacuare, tramite un altro tubo, i gas reflui.

Inoltre nell' estremità del tubo dove vengono inserite le fette, si mantiene un flusso di aria filtrata così si riduce la quantità di particelle presenti nell' aria in modo da minimizzare le contaminazioni delle fette.

Effetto delle impurità

[modifica | modifica sorgente]Nel gas ossidante e nel silicio possono essere presenti impurità di diverso tipo, le principali sono acqua e cloro per l'ossidante, boro e fosforo per il silicio.

L'acqua nel processo wet è usata come ossidante ma può essere presente in piccole quantità anche nel processo dry dove viene considerata un'impurità. In questo processo la presenza di molecole di acqua accelera l'ossidazione per questo ne viene ridotta al minimo la presenza tramite camere di precombustione.

Il cloro (sotto forma di acido cloridrico HCl) viene volutamente inserito nel forno dove avviene la reazione perché apporta diversi vantaggi: migliora le caratteristiche dell'interfaccia eliminando impurità e aumenta la rigidità dielettrica. Inoltre aumenta la velocità di ossidazione.

Anche il boro e il fosforo, usati come droganti per il silicio, velocizzano il processo di ossidazione. Il boro segrega nell'ossidante rendendo la struttura amorfa più porosa e favorendo il passaggio di ossidante nell'ossido già formato per formare altro ossido. Al contrario del boro il fosforo segrega nel silicio il che porta, per concentrazioni elevate di fosforo, alla formazione di scalini tra le zone più drogate (dove la velocità di accrescimento è elevata) e le zone non drogate (dove la velocità di formazione dell'ossido è minore).

Ossidazione per deposizione

[modifica | modifica sorgente]Nell'ossidazione per deposizione, il silicio che reagisce per formare l'ossido non è quello del substrato, ma silicio che viene trasportato nella camera di ossidazione mediante reagenti gassosi o liquidi portati a temperature opportune. Il silicio e l'ossigeno arrivano sulla superficie del wafer dove reagiscono e depositano uno strato di ossido di silicio. Il processo avviene a temperature comprese tra 400 e 750 °C e per basse pressioni (150-500 mTorr). La deposizione si ottiene mediante tecnica CVD (deposizione chimica da fase vapore) generalmente di tipo LPCVD (CVD a bassa pressione) a temperature intorno ai 650-750 °C. Se si deve depositare ossido non drogato, il reagente più utilizzato è il TEOS (tetraortosilicato di silicio) liquido che viene scaldato fino ad una temperatura di circa 700 °C. La formazione di ossido avviene secondo la reazione chimica sotto riportata:

dove il TEOS è, come già detto, in forma liquida, l'ossido di silicio si presenta allo stato solido, mentre ed acqua sono allo stato gassoso. Le proprietà elettriche degli ossidi deposti sono peggiori rispetto a quelle degli ossidi accresciuti termicamente, è però utile depositare un ossido quando si ha la necessità di isolare delle aree in cui i dispositivi (ad esempio i transistori MOSFET) sono molto vicini gli uni agli altri (aree ad elevata densità di dispositivi). Infatti gli ossidi ottenuti a partire dal TEOS presentano un'ottima uniformità e riescono a coprire le zone dense seguendo bene il profilo delle cavità.

Deposizione di ossidi con tecnica CVD

[modifica | modifica sorgente]Il biossido di silicio depositato chimicamente da fase vapore non può sostituire gli ossidi cresciuti termicamente, che hanno migliori proprietà elettriche; tuttavia si utilizza in ruoli complementari a quelli degli ossidi cresciuti termicamente.

Uno strato di biossido di silicio non drogato è utilizzato per realizzare strati mascheranti per l’impiantazione ionica o per la diffusione, per isolare metallizzazioni a più livelli oppure come strato di passivazione finale.

Film di possono essere realizzati in diversi modi; per deposizioni a bassa temperatura (da 300 a 500°C) i film sono realizzati facendo reagire il silano, il drogante e l’ossigeno:

Il processo di deposizione può essere condotto o a pressione atmosferica in un reattore CVD o a pressione ridotta in un reattore LPCVD; la bassa temperatura di deposizione della relazione silano-ossigeno rende questo processo indicato per la deposizione di film su di uno strato di alluminio.

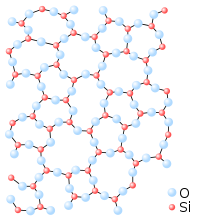

L’ossido di silicio deposto ha una struttura amorfa costituita da tetraedri`simile a quella del quarzo fuso. La densità più bassa si verifica nei film deposti al di sotto dei 500°C. Riscaldandolo a temperature tra 600 e 1000 °C, se ne provoca la densificazione e diminuisce lo spessore.

Durante il processo di densificazione la struttura si mantiene amorfa, tuttavia la struttura tetraedrica diventa piu` regolare. Il processo di densificazione fa acquistare all’ossido deposto molte delle proprieta` dell’ossido termico. Vi è quindi una stretta relazione tra la temperatura di deposizione e la proprietà dei film di biossido di silicio deposti. In generale, gli ossidi deposti alle temperature più elevate sono simili all’ossido di silicio accresciuto termicamente.

TEOS

[modifica | modifica sorgente]L’ ossido di silicio può essere quindi depositato in un reattore a bassa pressione (LPCVD), decomponendo a temperature da 650 a 750°C. Questo composto, chiamato tetraetilortosilicato ed abbreviato in , viene vaporizzato da una sorgente liquida.

La decomposizione del e` utile per deporre isolante sopra il polisilicio, ma l’alta temperatura richiesta impedisce il suo uso sull’alluminio. I vantaggi della deposizione con TEOS sono uniformità eccellente, copertura uniforme dei gradini e buone proprietà dei film, a discapito dell’alta temperatura di deposizione e della necessita` di una sorgente liquida.

Si rappresenta la reazione chimica che da luogo al :

Le buone doti di ricopertura rendono il TEOS lo strato migliore per ricoprire le strutture dei MOSFET.

Possiamo avere due possibili situazioni di ricopertura: Nella figura a fianco (a) viene mostrato un ricoprimento del gradino completamente conforme; lo spessore del film lungo le pareti e` uguale a quello al fondo del gradino. Si ha un ricoprimento conforme del gradino quando i reagenti, o i composti intermedi della reazione, vengono assorbiti sulla superficie e quindi migrano rapidamente lungo la superficie stessa prima di reagire. Questa rapida migrazione ha per risultato una concentrazione superficiale uniforme, senza tener conto della topografia e da di conseguenza uno spessore perfettamente uniforme.

Quando i reagenti sono assorbiti e reagiscono senza una migrazione superficiale significativa, la velocità di deposizione e` proporzionale all’angolo di arrivo delle molecole di gas. Nella sezione (b) della stessa figura si vede come l’angolo di arrivo sulla superficie orizzontale è di 180 gradi, mentre in cima alla superficie verticale è solo di 90 gradi, così lo spessore del film viene ridotto di metà. Lungo le pareti verticali l’angolo di arrivo e` determinato dall’ampiezza dell’apertura e dallo spessore del film.

Il biossido di silicio formato da decomposizione del a bassa pressione da una ricopertura quasi conforme a causa della rapida migrazione superficiale. Al contrario, durante la deposizione con reazione silano-ossigeno non si ha migrazione superficiale e la ricopertura è determinata dall’angolo di arrivo.

Il può essere deposto anche con la tecnica . In questo caso si utilizza parzialmente l’energia termica per innescare le reazioni e in parte l'energia del plasma. Infatti i reattori per la deposizione chimica da fase vapore assistita da plasma, , sfruttano una scarica provocata dall’applicazione di un campo a radiofrequenza attraverso un gas a bassa pressione per trasferire energia ai gas reagenti.

Il plasma in questo caso avviene in una miscela opportuna di Ossigeno e Argon. I film cresciuti con questa tecnica possono risultare contaminati con silanoli e possono essere instabili in aria.

Pressioni di pochi mbar e una distanza piccola tra gli elettrodi, e/o deposizione con due frequenze

permette di ottenere deposizioni con alta velocità di crescita e film con buona stabilità.

Il reattore PECVD è del tipo a facce piane parallele, la Camera cilindrica di vetro o alluminio contiene due elettrodi paralleli di alluminio. All’elettrodo superiore e` applicata una tensione a radiofrequenza (13.5 MHz)mentre quello inferiore e` messo a terra. La tensione a radiofrequenza provoca una scarica di plasma; le fette sono poste sull’elettrodo inferiore. Il gas fluisce attraverso l’elettrodo inferiore sulla superficie del wafer.

Il vantaggio principale di questo metodo consiste nella sua bassa temperatura di deposizione: una temperatura compresa tra 100 – 400 °C. Mentre lo svantaggio consiste nel fatto che si può processare un wafer alla volta e questo fa lievitare il costo di produzione.

BPSG

[modifica | modifica sorgente]Il (Boron Phos Silicon Glass) e` un isolante (legami Silicio-Ossigeno in gruppi ) nel quale vengono introdotti in siti interstiziali atomi pentavalenti (Fosforo) e trivalenti (Boro) che ne alterano le caratteristiche chimico-fisiche ed elettriche. I droganti diminuiscono la temperatura di fusione ed innalzano la velocità di deposizione del film. In questo modo un processo termico tra i 900 ed i 1100° C successivo alla deposizione di BPSG ne consente un buon “reflow” consentendo la ricopertura di strutture molto dense e la planarizzazione del film. Pertanto esso realizza la struttura portante del dispositivo nella quale vengono scavati i contatti ed i condensatori; ha inoltre anche il compito di isolare fra di loro tali strutture.

Il processo sub-atmosferico delle camere e` cosi` organizzato: 3 tipologie di liquido, , e vengono riscaldati e vaporizzati e confluiscono (tramite un carrier) in camera di deposizione insieme all’ Ozono (generato da un Ozone generator) dove reagiscono formando il :

La pressione e` inferiore a quella atmosferica ed e` esattamente uguale a 200Torr, mentre la temperatura di deposizione e` fissata a 530° C.

L’Ozono () viene utilizzato come principale “fornitore” di Ossigeno, in quanto e` instabile e facilmente dissociabile anche a temperature non molto elevate e pertanto la giusta quantità di atomi di Ossigeno in camera di deposizione e` facilmente assicurata. Inoltre si ha l’aumento della conformalità e dell’uniformità del film all’aumentare del flusso di Ozono.

La presenza dei droganti nei vari films di e` tale da garantire e migliorare alcune caratteristiche dell’ossido: per esempio, il processo di Dry Etch che serve a scavare il per l’apertura dei contatti su Source/Drain e` piu` efficace in presenza di una maggiore quantità di Fosforo, cosi` come la presenza di Boro in una giusta percentuale aiuta il film a “rifluire”, cioè a stabilizzarsi in densità, quando viene sottoposto a processi termici come il Reflow, poiché ne abbassa la temperatura di fusione.

Tuttavia bisogna stare attenti a non esagerare con il Boro in quanto questo, a concentrazioni vicine al 5% comincia a cristallizzare piuttosto che a distribuirsi uniformemente. Quindi si aggiunge del Fosforo ma anche in questo caso non possiamo superare valori vicini all’ 8% in quanto si rischierebbe di formare Acido Fosforico che risulterebbe corrosivo per alcune strutture. Inoltre Boro e Fosforo determinano anche l’attaccabilità nei confronti dei processi di Dry Etch e Wet quindi le loro concentrazioni devono essere controllate con una certa accuratezza.

OSSERVAZIONE

La fluidità del film aumenta con il crescere della concentrazione di Fosforo. L’andamento dell’angolo di ricopertura (ovvero il gradino che si viene a formare quando la fluidità è bassa) in funzione della percentuale in peso di fosforo (wt%) può essere approssimato come:

ILD

[modifica | modifica sorgente]L'ILD (ossido intermetallico) viene posto tra due metalli come mostrato in figura.

L' Al fonde circa a 530° mentre l' ILD viene posto a circa 600°. Per deporre l' ILD non si deve naturalmente fondere l' Al e anche in questo caso la tecnica di deposizione è il PECVD.

Se abbiamo due aree attive molto vicine con la necessità che le due aree siano elettricamente isolate allora deve essere effettuato uno scavo attorno alle aree attive in modo da poterle isolare. Tramite il processo di HDP andiamo a riempire lo scavo (trench) con un ossido di alta qualità che ci fornisce l' isolamento elettrico. Con un altro processo poi si planarizza l' ossido precedentemente deposto. Lo spazio tra due aree attive è molto difficile da riempire e se utilizzo ad esempio il BPSG potrebbero crearsi dei buchi (voids).

![{\displaystyle X_{ox}={\frac {D}{K}}\left[{\sqrt {1+{\frac {2C_{o}K^{2}(t+\tau )}{DC_{1}}}}}-1\right]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/49504fbd5aedf6a1e5ceef540e6b442d3ed497d7)